අච්චුවේ සාමාන්යයෙන් ඇත්තේ කුහරයේ කොටස පමණක් වන අතර පන්ච් නොමැත.අච්චු මතුපිට සාමාන්යයෙන් දැඩි කිරීමට අවශ්ය නොවේ.කුහරය මගින් දරනු ලබන පහර පීඩනය එන්නත් අච්චු ගැසීමේ පීඩනයට වඩා ඉතා කුඩා වන අතර, සාමාන්යයෙන් 0.2~1.0MPG වන අතර පිරිවැය අඩුය.

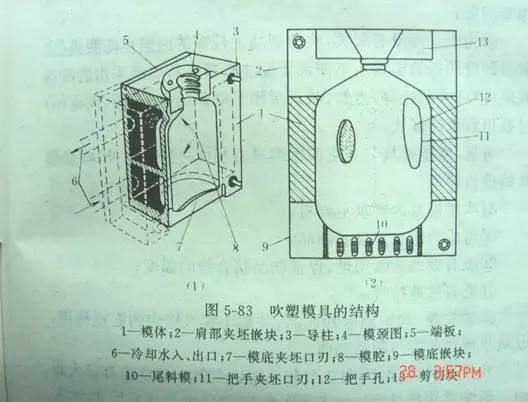

පුස් ව්යුහ රූප සටහන

අච්චු ද්රව්ය

සාමාන්යයෙන්, ඇලුමිනියම් මිශ්ර ලෝහය නිෂ්පාදනය සඳහා භාවිතා කරන අතර, බෙරිලියම් තඹ හෝ තඹ පදනම මිශ්ර ලෝහය PVC සහ POM වැනි විඛාදන රබර් ද්රව්ය සඳහා ද භාවිතා වේ.බ්ලෝ මෝල්ඩින් ඉන්ජිනේරු ප්ලාස්ටික් ABS, PC, POM, PS, PMMA වැනි ඉහළ සේවා ආයු අවශ්යතා සහිත අච්චු සඳහා, අච්චු සෑදීම සඳහා මල නොබැඳෙන වානේ භාවිතා කිරීම අවශ්ය වේ.

පුස්

අච්චු නිර්මාණයේ ප්රධාන කරුණු

වෙන් කිරීමේ මතුපිට

සාමාන්යයෙන්, එය පිඹින විස්තාරණ අනුපාතය අඩු කිරීම සඳහා සමමිතික තලය මත තැබිය යුතුය.උදාහරණයක් ලෙස, ඉලිප්සීය නිෂ්පාදන සඳහා, වෙන් කිරීමේ පෘෂ්ඨය දිගු අක්ෂය මත වන අතර, යෝධ නිෂ්පාදන සඳහා, එය මධ්යම රේඛාව හරහා ගමන් කරයි.

කුහරය මතුපිට

PE ද්රව්ය තරමක් රළු විය යුතු අතර, සිහින් වැලි මතුපිට පිටාර ගැලීම සඳහා හිතකර වේ;වෙනත් ප්ලාස්ටික් (ABS, PS, POM, PMMA, NYLON, ආදිය) පිඹින ලද අච්චුව සඳහා, අච්චු කුහරය සාමාන්යයෙන් වැලි පිපිරවිය නොහැකි අතර, අච්චු කුහරයේ හෝ පිටවන මතුපිටින් පිටවන ස්ලට් සෑදිය හැකිය. පුස් කුහරය මත සිදුරක් සෑදිය හැකි අතර, සාමාන්ය පුස් කුහරය මත පිටාර කුහරයේ විෂ්කම්භය φ 0.1~ φ 0.3, දිග 0.5 ~ 1.5mm.

කුහරය ප්රමාණය

කුහරයේ ප්රමාණය සැලසුම් කිරීමේදී ප්ලාස්ටික් වල හැකිලීමේ අනුපාතය සැලකිල්ලට ගත යුතුය.විස්තර සඳහා, කරුණාකර පොදු ප්ලාස්ටික් හැකිලීමේ අනුපාත බලන්න.

කැපුම් දාරය සහ වලිගය

සාමාන්යයෙන්, බ්ලෝ මෝල්ඩින් ඉංජිනේරු ප්ලාස්ටික් සහ දෘඩ ප්ලාස්ටික් සඳහා, කැපුම් දාරය බෙරිලියම් තඹ, මල නොබැඳෙන වානේ වැනි හොඳ ඇඳුම් ප්රතිරෝධයක් ඇති ද්රව්ය වලින් සෑදිය යුතුය. LDPE, EVA සහ අනෙකුත් මෘදු ප්ලාස්ටික් නිෂ්පාදන සඳහා සාමාන්ය ඇලුමිනියම් මිශ්ර ලෝහය භාවිතා කළ හැකිය. .

කැපුම් දාරය සාධාරණ ප්රමාණයකින් තෝරා ගත යුතුය.එය ඉතා කුඩා නම්, එය සන්ධියේ ශක්තිය අඩු කරයි.එය ඉතා විශාල නම්, එය කපා ගත නොහැකි අතර, වෙන් කිරීමේ පෘෂ්ඨයේ ඇති කලම්ප දාරය විශාල වේ.කෙසේ වෙතත්, කැපුම් දාරයට පහළින් වලිග වලක් විවෘත කර ඇති අතර, වලිග වලක් ඇතුළත් කර ඇති කෝණයක් ලෙස නිර්මාණය කර ඇත.කපන විට, උණු කිරීම කුඩා ප්රමාණයක් සන්ධියට මිරිකා ගත හැකි අතර, එමගින් සන්ධියේ ශක්තිය වැඩි දියුණු වේ.

එන්නත් පිඹින අච්චුව

මෝස්තරය නිස්සාරණ පහර අච්චුවට වඩා වෙනස් ය.ප්රධාන වෙනස වන්නේ එන්නත් පහර අච්චුව දාරය සහ වලිගය කපා දැමීම අවශ්ය නොවේ.නිමි භාණ්ඩයේ ගුණාත්මක භාවයට සෘජුවම බලපාන එන්නත් පහර කොටසෙහි හිස් සැලසුම ඉතා වැදගත් වේ.

එන්නත් අච්චුව - parison සැලසුම් මූලධර්ම

1. දිග, විෂ්කම්භය සහ දිග ≤ 10/1

2. පිඹින ප්රසාරණ අනුපාතය 3/1~4/1 (නිෂ්පාදන ප්රමාණය හා පැරිසන් ප්රමාණයේ අනුපාතය)

3. බිත්ති ඝණකම 2~5.0mm

4. නිෂ්පාදනයේ හැඩය අනුව, පිඹින අනුපාතය විශාල වන විට බිත්ති ඝණත්වය ඝන වන අතර, පිඹින අනුපාතය කුඩා වන විට තුනී වේ.

5. 2/1 ට වඩා වැඩි ඉලිප්සාකාර අනුපාතයක් සහිත ඉලිප්සාකාර බහාලුම් සඳහා, හරය දණ්ඩය ඉලිප්සයක් ලෙස නිර්මාණය කළ යුතුය.2/1 ට අඩු ඉලිප්සාකාර අනුපාතයක් සහිත ඉලිප්සාකාර නිෂ්පාදන සඳහා, වටකුරු හරය දණ්ඩට ඉලිප්සීය බහාලුමක් සෑදිය හැක.

පිඹින සැරයටිය නිර්මාණය

වාතය පිඹින සැරයටිය ව්යුහය අච්චු ව්යුහය සහ නිෂ්පාදන අවශ්යතා අනුව තීරණය වේ.සාමාන්යයෙන්, වාතය ලබා ගන්නා සැරයටියේ සිදුරු විෂ්කම්භය තෝරාගැනීමේ පරාසය:

L<1: aperture φ one point five

4> L>1: විවරය φ හය ලක්ෂය පහ

200>L>4: විවරය φ 12.5 (L: පරිමාව, ඒකකය: ලීටර්)

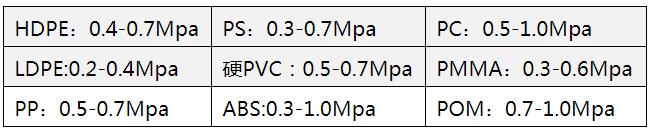

පොදු ප්ලාස්ටික් පිපිරුම් අච්චු වල වායු පීඩනය

පසු කාලය: මාර්තු-22-2023