බ්ලෝ මෝල්ඩින්, හොලෝ බ්ලෝ මෝල්ඩින් ලෙසද හැඳින්වේ, එය වේගයෙන් වර්ධනය වන ප්ලාස්ටික් සැකසුම් ක්රමයකි.දෙවන ලෝක සංග්රාමයේදී අඩු ඝනත්වයකින් යුත් පොලිඑතිලීන් කුප්පි නිෂ්පාදනය කිරීම සඳහා බ්ලෝ මෝල්ඩින් ක්රියාවලිය භාවිතා කිරීමට පටන් ගත්තේය.1950 ගණන්වල අගභාගයේදී, අධි-ඝනත්ව පොලිඑතිලීන් උපත සහ බ්ලෝ මෝල්ඩින් යන්ත්ර සංවර්ධනය කිරීමත් සමඟ, බ්ලෝ මෝල්ඩින් තාක්ෂණය බහුලව භාවිතා විය.හිස් බහාලුම් පරිමාව ලීටර් දහස් ගණනක් කරා ළඟා විය හැකි අතර සමහර නිෂ්පාදන පරිගණක පාලනයක් අනුගමනය කර ඇත.බ්ලෝ මෝල්ඩින් සඳහා සුදුසු ප්ලාස්ටික් අතරට පොලිඑතිලීන්, පොලිවිවයිල් ක්ලෝරයිඩ්, පොලිප්රොපිලීන්, පොලියෙස්ටර් යනාදිය ඇතුළත් වේ. එහි ප්රතිඵලයක් ලෙස ලැබෙන හිස් බහාලුම් කාර්මික ඇසුරුම් බහාලුම් ලෙස බහුලව භාවිතා වේ.පැරිසන් නිෂ්පාදන ක්රමයට අනුව, බ්ලෝ මෝල්ඩින් නිස්සාරණ බ්ලෝ මෝල්ඩින් සහ ඉන්ජෙක්ෂන් බ්ලෝ මෝල්ඩින් ලෙස බෙදිය හැකිය.අලුතින් දියුණු කරන ලද ඒවා නම් බහු ස්ථර බ්ලෝ මෝල්ඩින් සහ ස්ට්රෙච් බ්ලෝ මෝල්ඩින් ය.

ඉන්ජෙක්ෂන් ස්ට්රෙච් බ්ලෝ මෝල්ඩින්

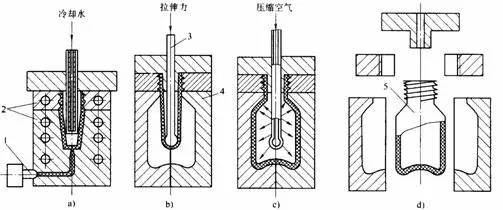

වර්තමානයේ, ඉන්ජෙක්ෂන් බ්ලෝ මෝල්ඩින් වලට වඩා ඉන්ජෙක්ෂන් ස්ට්රෙච් බ්ලෝ මෝල්ඩින් තාක්ෂණය බහුලව භාවිතා වේ.මෙම බ්ලෝ මෝල්ඩින් ක්රමය එන්නත් පහර අච්චුවකි, නමුත් එය අක්ෂීය ආතතිය වැඩි කරයි, පහර අච්චුව පහසු කරවන අතර බලශක්ති පරිභෝජනය අඩු කරයි.එන්නත් ඇඳීම සහ පිඹීම මගින් සකස් කළ හැකි නිෂ්පාදනවල පරිමාව එන්නත් පිඹීමෙන් වඩා විශාල වේ.පුපුරවා හැරිය හැකි කන්ටේනරයේ පරිමාව 0.2-20L වන අතර එහි වැඩ කිරීමේ ක්රියාවලිය පහත පරිදි වේ:

1. ඉන්ජෙක්ෂන් මෝල්ඩින් මූලධර්මය සාමාන්ය එන්නත් අච්චුවකට සමාන වේ.

2. ඉන්පසුව පැරිසන් මෘදු කිරීම සඳහා තාපනය සහ උෂ්ණත්ව නියාමනය කිරීමේ ක්රියාවලිය වෙත හැරෙන්න.

3. අදින්න පිඹින ස්ථානයට හැරී අච්චුව වසා දමන්න.මධ්යයේ ඇති තෙරපුම් සැරයටිය අක්ෂීය දිශාව දිගේ පැරිසන් දිගු කරයි, වාතය පිඹිමින් පැරිසන් පුස් බිත්තියට සමීප කර සිසිල් කරයි.

4. කොටස් ගැනීමට demoulding ස්ථානයට මාරු කිරීම

සටහන - ඇදීමේ - පිඹීමේ ක්රියාවලිය:

ඉන්ජෙක්ෂන් මෝල්ඩින් පැරිසන් → තාපන පැරිසන් → වැසීම, ඇඳීම සහ පිඹීම → සිසිලනය සහ කොටස් ගැනීම

එන්නත් කිරීම, ඇඳීම සහ පිඹීමේ යාන්ත්රික ව්යුහයේ ක්රමානුකූල රූප සටහන

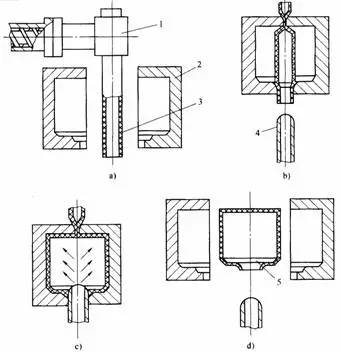

නිස්සාරණ පහර වාත්තු කිරීම

Extrusion blow molding යනු බහුලව භාවිතා වන පහර අච්චු ගැසීමේ ක්රමයකි.කුඩා නිෂ්පාදනවල සිට විශාල බහාලුම් සහ වාහන අමතර කොටස්, අභ්යවකාශ රසායනික නිෂ්පාදන ආදිය දක්වා එහි සැකසුම් පරාසය ඉතා පුළුල් වේ. සැකසීමේ ක්රියාවලිය පහත පරිදි වේ:

1. පළමුව, රබර් උණු කර මිශ්ර කරන්න, සහ උණු කිරීම ටියුබල් පැරිසන් බවට පත් කිරීම සඳහා යන්ත්රයේ හිසට ඇතුල් වේ.

2. පැරිසන් කලින් තීරණය කළ දිගට ළඟා වූ පසු, බ්ලෝ මෝල්ඩින් අච්චුව වසා ඇති අතර අච්චුවේ කොටස් දෙක අතර පැරිසන් තද කර ඇත.

3. වාතය පිඹින්න, පැරිසන් තුළට වාතය පිඹින්න, අච්චුව සඳහා අච්චු කුහරයට සමීප කිරීමට පැරිසන් පිඹින්න.

4. සිසිලන නිෂ්පාදන

5. අච්චුව විවෘත කර දෘඪ නිෂ්පාදන ඉවත් කරන්න.

නිස්සාරණ පහර අච්චු කිරීමේ ක්රියාවලිය:

උණු කිරීම → පැරිසන් නික්මීම → අච්චුව වැසීම සහ පිඹීම → අච්චුව විවෘත කිරීම සහ කොටස් ගැනීම

නිස්සාරණ පිඹීමේ මූලධර්මයේ ක්රමානුකූල රූප සටහන

(1 - පිටකිරීමේ හිස; 2 - පුස් පුස්; 3 - පැරිසන්; 4 - සම්පීඩිත වායු පහර නල; 5 - ප්ලාස්ටික් කොටස්)

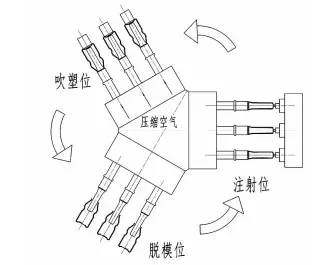

ඉන්ජෙක්ෂන් බ්ලෝ මෝල්ඩින්

ඉන්ජෙක්ෂන් බ්ලෝ මෝල්ඩින් යනු ඉන්ජෙක්ෂන් මෝල්ඩින් සහ බ්ලෝ මෝල්ඩින්ගේ ලක්ෂණ ඒකාබද්ධ කරන අච්චු ක්රමයකි.වර්තමානයේ, එය ප්රධාන වශයෙන් පානීය බෝතල්, බෙහෙත් බෝතල් සහ ඉහළ පිඹින නිරවද්යතාවයකින් යුත් කුඩා ව්යුහාත්මක කොටස් සඳහා යොදනු ලැබේ.

1. ඉන්ජෙක්ෂන් මෝල්ඩින් ස්ටේෂන් තුළ, අච්චු කලලරූපය මුලින්ම එන්නත් කරනු ලබන අතර, සැකසීමේ ක්රමය සාමාන්ය එන්නත් අච්චුවකට සමාන වේ.

2. ඉන්ජෙක්ෂන් අච්චුව විවෘත කිරීමෙන් පසු, මැන්ඩල් සහ පැරිසන් බ්ලෝ මෝල්ඩින් ස්ටේෂන් වෙත ගමන් කරයි.

3. මැන්ඩලය බ්ලෝ මෝල්ඩින් අච්චු අතර පැරිසන් දමා අච්චුව වසා දමයි.ඉන්පසුව, සම්පීඩිත වාතය මැන්ඩ්රල් මැදින් පැරිසන් තුළට පිඹිනු ලැබේ, පසුව එය අච්චු බිත්තියට සමීප කර සිසිල් කරනු ලැබේ.

4. අච්චුව විවෘත කරන විට, මැන්ඩලය ඩිමෝල්ඩින් ස්ථානයට මාරු කරනු ලැබේ.පහර අච්චු කොටස පිටතට ගත් පසු, මැන්ඩලය සංසරණය සඳහා එන්නත් ස්ථානයට මාරු කරනු ලැබේ.

එන්නත් පිඹීමේ ක්රියාවලිය:

Blow molding parison → injection mould opening to film blowing station → අච්චුව වැසීම, Blo molding සහ cooling → කොටස් ගැනීමට demoulding station වෙත භ්රමණය වීම → parison

ඉන්ජෙක්ෂන් බ්ලෝ මෝල්ඩින් මූලධර්මයේ ක්රමානුකූල රූප සටහන

එන්නත් පහර අච්චුවේ වාසි සහ අවාසි:

වාසිය

නිෂ්පාදනයට සාපේක්ෂව ඉහළ ශක්තියක් සහ ඉහළ නිරවද්යතාවක් ඇත.කන්ටේනරය මත සන්ධියක් නොමැති අතර අලුත්වැඩියා කිරීමට අවශ්ය නොවේ.බ්ලෝ මෝල්ඩ් කොටස්වල විනිවිදභාවය සහ මතුපිට නිමාව හොඳයි.එය ප්රධාන වශයෙන් දෘඩ ප්ලාස්ටික් බහාලුම් සහ පුළුල් මුඛ බහාලුම් සඳහා යොදා ගනී.

අඩුපාඩු

යන්ත්රයේ උපකරණ පිරිවැය ඉතා ඉහළ වන අතර, බලශක්ති පරිභෝජනය විශාල වේ.සාමාන්යයෙන් සෑදිය හැක්කේ කුඩා බහාලුම් (500ml ට අඩු) පමණි.සංකීර්ණ හැඩයන් සහ ඉලිප්සාකාර නිෂ්පාදන සහිත බහාලුම් සෑදීමට අපහසුය.

එය ඉන්ජෙක්ෂන් බ්ලෝ මෝල්ඩින්, ඉන්ජෙක්ෂන් පුල් බ්ලෝ මෝල්ඩින්, එක්ස්ට්රෂන් පුල් බ්ලෝ මෝල්ඩින් වේවා, එය එක්-වරක් මෝල්ඩින් සහ දෙවරක් මෝල්ඩින් ක්රියාවලියට බෙදා ඇත.එක් වරක් වාත්තු කිරීමේ ක්රියාවලියට ඉහළ ස්වයංක්රීයකරණයක්, පැරිසන් කලම්ප සහ සුචිගත කිරීමේ පද්ධතියේ ඉහළ නිරවද්යතාවයක් සහ ඉහළ උපකරණ පිරිවැයක් ඇත.සාමාන්යයෙන්, බොහෝ නිෂ්පාදකයින් දෙවරක් අච්චු ගැසීමේ ක්රමය භාවිතා කරයි, එනම්, ඉන්ජෙක්ෂන් මෝල්ඩින් හෝ නිස්සාරණය හරහා ප්රථමයෙන් පැරිසන් වාත්තු කිරීම, පසුව පැරිසන් වෙනත් යන්ත්රයකට (ඉන්ජෙක්ෂන් බ්ලෝ මැෂින් හෝ ඉන්ජෙක්ෂන් පුල් බ්ලෝ මැෂින්) දමා නිමි භාණ්ඩය ඉහළට පුපුරවා හැරීමයි. නිෂ්පාදන කාර්යක්ෂමතාව.

පසු කාලය: මාර්තු-22-2023